若您需订购圆柱齿轮减速机,或订购本公司配件请登陆我们的网站:www.txjsj82.com

销售服务热线:0523-87920287 87921086

公司传真:0523-87921086

公司地址:泰兴市泰兴镇姚王

E-mail:28344966@qq.com

圆柱齿轮减速机:齿轮内孔和齿轮轴外圆高硬度车削加工

发布时间:2018-06-21 23:15:00 点击:

圆柱齿轮减速机2018-06-21讯

齿轮减速机、圆柱齿轮减速机2018年6月21日讯 根据齿轮内孔和齿轮轴外圆几何结构特点,针对原工艺进行分析,结合实际生产,设计了新型硬车工艺,解决了磨削工艺效率低、硬车精度不稳定的问题,并给出了相应数据。

齿轮内孔和齿轮轴外圆,经渗碳淬火后, 硬度达50 ~62HRC。一般采用渗碳淬火热处理前留余量,渗碳淬火热处理后磨削加工至图样要求的工艺方法;采用渗碳淬火热处理前留余量,渗碳淬火热处理后,用CBN刀片车削至图样要求的方法。齿轮和齿轮轴配合处内孔和外圆有较高的精度要求,渗碳淬火热处理前留余量,渗碳淬火热处理后磨削加工的方法,磨削工序生产成本较高,生产周期长。渗碳淬火热处理前留余量,渗碳淬火热处理后用CBN刀片车削方法加工出的工件, 其表面粗糙度、形位精度不稳定,不能量产,经济性差。

1. 磨削加工方法分析

为保证齿轮、齿轮轴渗碳淬火热处理后正常加工,渗碳淬火热处理前需留余量,避免渗碳淬火热处理变形,使工件尺寸超差,无法加工至图样要求,尤其是厚度较薄的齿轮,长径比较大的齿轮轴一般留1~3mm余量。磨削时存在以下困难:

(1)砂轮易钝,批量生产时需经常修整砂轮,砂轮修整后需重新对刀,以确保加工尺寸。

(2)工件渗碳淬火热处理变形,需反复对刀,设置磨削起始点。

(3)磨削进刀速度有限,进刀过快,易造成工件表面烧伤,产生裂纹。

(4)对操作者的技能水平依赖性强,不能实现半自动化生产。

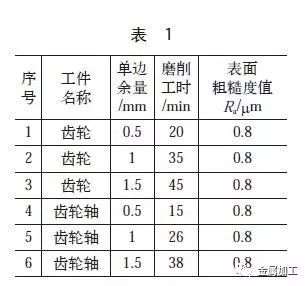

(5)长期磨削产生的气雾,对操作者存在一定的健康影响。经测试,齿轮和齿轴单件磨削参数如表1所示。

磨削加工是目前较为普遍的加工工艺,能保证零件加工精度,但生产效率低,不环保,产品交货期长,在市场经济环境下竞争优势不明显。

2. 车削加工方法分析

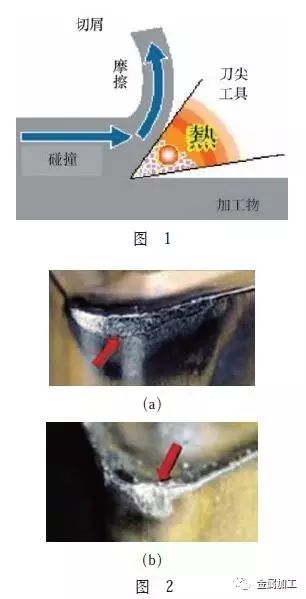

CBN刀片硬度高,相比加工硬度低的材料,刀具需更硬、更耐磨、强度更大。切削本身是一种碰撞、摩擦及挤压的过程,并且产生大量热,尤其是刀尖部分温度最高(见图1)。

直接用CBN刀片进行半精车、精车加工,刀尖圆角极易出现后角磨损的情况,甚至出现圆角崩塌等不良情况(见图2)。

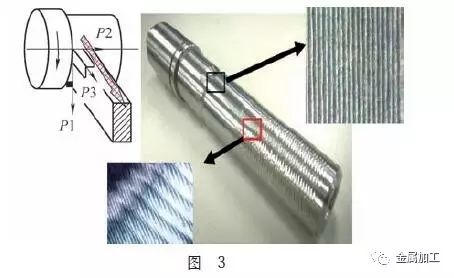

工件表面会因刀尖角磨损、刀具刃口失效无法保证加工精度。工件表面也会因刀尖角磨损, 切削时无法进行切屑、排屑、断屑,而使表面粗糙度质量变差(见图3)。

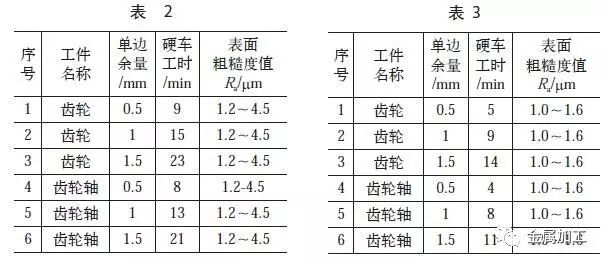

从检验记录和生产统计来看,用单个刀片刃口进行半精车、精车,如表2所示。

加工直径100mm、长度86mm内孔,可加工62件,其中6件表面粗糙度值Ra=3.6~4.5μm,11件精度超差。因此用CBN刀片车削,虽能达到硬车目的,但质量不稳定,不能量产,发挥不出经济效益。

在车床上采用CBN车削技术,加工高硬工件可成倍提高效率,但受目前国内刀具制造水平限制,刀片中的CBN成份需经特殊工艺冶炼,国内目前只能提供可切削50HRC以下性价比较好的CBN刀片,50HRC以上时需要进口,进口SUMITOMO、Sandvik、KENNA等公司的刀片,国内可以提供整体CBN刀片,使用效果良好。

3. 改进后高效的硬车技术

改进后的硬车技术采用半精车与精车两道工序加工零件至图样要求。

从检验记录和生产统计来看,采用陶瓷刀片半精车,CBN刀片精车参数如表3所示。

半精车采用陶瓷刀片( 见图4)进行硬车,单边留余量0.1~0.2mm。陶瓷刀片硬度次于CBN,但高于硬质合金,表面采用CVD化学涂层,具备高耐磨性,且刀片价格较CBN至少低5倍,用于半精车去除渗碳淬火热处理后表面残留氧化皮,渗碳硬化层,可获得良好的性价比。

精车采用CBN刀片硬车。CBN刀片需选用带后角刀片,一般7°即可,配合正前角车刀杆使用,因加工表面粗糙度值Ra需低于1.6μm,刀尖角应选用0.4mm以上,切削时的每转进给应控制在0.04~0.08mm/r,线速度应控制在60~80m/min,切深应控制在0.1~0.2mm。为保证精车一刀即达图样要求,应试车一小段距离,确认精度后,精车至图样要求。精车时加高压切削液,效果更佳。

单个刃口加工直径100mm、长度86mm内孔,可加工151件,其中151件表面粗糙度值Ra=1.0~1.6μm,无零件精度超差。生产效率较磨削提高了68%~75%,单件加工成本降低48%左右;较单用CBN进行半精车、精车提高38%~50%,单件加工成本降低52.5%左右,且质量稳定,满足批量生产要求。

4. 结语

高效的硬车技术是解决当前自动化生产的一个重要发展方向之一,结合数控机床应用,代替磨削工艺,具有广阔的应用前景和优势。我国是制造大国,在向制造强国晋升的过程中,尤其在新技术、新工艺方面,应重视创新,为我国产品制造,乃至整个制造业的可持续发展辅平基路。

[本文观点非特殊说明,均有泰兴减速机-圆柱齿轮减速机整理原创所得,(转载必究)如要转载请保留相应的源地址,尊重他人劳动成果]