若您需订购圆柱齿轮减速机,或订购本公司配件请登陆我们的网站:www.txjsj82.com

销售服务热线:0523-87920287 87921086

公司传真:0523-87921086

公司地址:泰兴市泰兴镇姚王

E-mail:28344966@qq.com

消除磨齿裂纹的工艺措施

发布时间:2018-01-09 22:30:00 点击:

圆柱齿轮减速机2018-01-09讯

齿轮减速机:削硬齿面齿轮极易产生裂纹,严重影响齿轮的使用寿命。介绍磨齿裂纹的产生机理,给出了防止磨齿裂纹的工艺措施,收到了良好的效果,节约了大量制造成本。

近几年来,在磨削渗碳淬火齿轮时,齿面出现严重的磨齿裂纹,裂纹只发生在齿面上,深度较浅,裂纹方向垂直于或接近垂直于砂轮走刀方向,而且是规则排列的条状裂纹。较严重的裂纹呈龟甲状(封闭网络状),深度大致为0.1-0.15mm。磨齿裂纹只出现在大型磨齿机磨削的硬齿面齿轮上,发生率为100%,软齿面不出现磨齿裂纹。磨齿裂纹是齿轮点蚀、轮齿折断和齿面剥落的起因,对齿轮的使用寿命有较大的影响。因此,必须消除磨齿裂纹。

磨齿裂纹的产生机理磨齿裂纹是由磨削热导致材料组织应力热集中引起的,磨削时砂轮与零件接触区的温度高达800-900℃。淬火钢的组织是马氏体和一定数量的残余奥氏体,处于膨胀状态(未经回火处理尤为严重)。如果将其表面快速加热至100℃左右并迅速冷却时,必然将产生收缩。这种收缩仅发生在表面,基体处于膨胀状态,从而使表面层承受拉应力而产生微裂纹,这是第一种裂纹。当温度升至300℃时,表面再次产生收缩,从而产生第二种裂纹。马氏体的膨胀收缩随着钢中含碳量的增加而拉大,故碳素工具钢和渗碳淬火钢产生磨削裂纹尤为严重。淬火钢中的残余奥氏体,在磨削时受磨削热的影响发生分解,逐渐转变为马氏体,这种新生的马氏体集中于表面,引起零件局部体积膨胀,加大了零件的表面应力,导致应力集中,继续磨削则容易加速磨削裂纹的产生;此外,新生的马氏体脆性较大,磨削也容易加速磨削裂纹的产生。

另一方面,在磨削工件时,砂轮对工件施加拉力助长了磨齿裂纹的形成。如果在磨削时冷却不充分,则由于磨削而产生的热量足以使磨削表面薄层重新奥氏体化,随后再次淬火成为淬火马氏体。因而使表面层产生附加的组织应力,再加上磨削所形成的热量使零件表面的温度升高极快,这种组织应力和热应力的迭加就可能导致齿面出现磨削裂纹。

磨削裂纹的特征磨齿裂纹与一般淬火裂纹明显不同,磨齿裂纹只发生在磨削面上,深度较浅,且深度基本一致。磨齿裂纹方向垂直于或接近垂直于砂轮走刀方向,而且是规则排列的条状裂纹。较严重的裂纹呈龟甲状(封闭网络状),其深度大致为0.1-0.15mm。磨齿裂纹通常用肉眼很难观察到,用着色探伤或磁粉探伤等表面无损探伤方法可以清楚地检测出来。

磨齿工艺措施磨削裂纹的产生是因为磨削热所致,所以降低磨削热是解决磨削裂纹的关键。磨齿时采用以下工艺措施,可以有效地防止磨齿裂纹的产生:

1、使用低粘度的冷却油,如用7#或10#机油,提高冷却能力。同时加大冷却液的流量,建议3001/min,在最大程度上将磨削热带走,减少热量传入工件;

2、选用硬度较软、粒度较粗的砂轮来磨削,有利于保持砂轮的锋利性,可以降低磨削热;

3、砂轮修整器使用单粒金刚石或金刚轮修整砂轮,提高砂轮的锋利度。在精磨齿时,增加砂轮修整次数;

4、提高砂轮冲程速度,减少了砂轮与工件的接触时间,从而降低了齿面的磨削温度,减少热量传入工件;

5、展成法磨齿时,选用较低的展成速度,减少展成进给量,以降低磨削热;

6、磨齿要分粗、精磨,即粗磨选用粒度较粗的软砂轮(46#、硬度为k)磨削,吃刀深度较大,ap一般取0.03-0.05mm,进行强力磨削,提高效率;然后再用粒度细的砂轮(60#、硬度为k)进行精磨,吃刀深度较小,ap一般取0.005-0.01mm;

7、刚出炉的工件,必须待工件自然冷却后(冷却到常温)才能进行磨削。如果在时间允许的情况下,最好让工件自然时效1-2个月,消除应力后再进行磨削,这也会收到很好的效果。

热处理工艺措施产生磨齿裂纹的根本原因在于淬火件的马氏体组织是一种膨胀状态,有应力存在,要减少和消除这种应力,应进行去应力回火即淬火后应马上进行回火处理。

第一种磨削裂纹是工件在快速加热至100℃左右,并迅速冷却而产生的,所以,为防止这第一种磨削裂纹,工件应在150-200℃左右回火。

第二种磨削裂纹是工件在磨削中继续升温至300℃时,表面再次产生收缩而产生的。所以,为防止这第二种磨削裂纹,则应将工件在300℃左右回火。回火时间必须在4h以上,但应该注意工件在300℃回火时会使工件硬度下降,有时不宜采用。有时经过一次回火后仍可能产生磨削裂纹,这时可以进行二次回火或人工时效,这个方法非常有效。

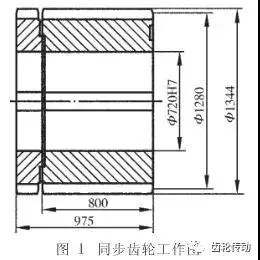

3500mm转鼓式切头飞剪,转鼓由两对同步齿轮传动,传动载苛非常大。同步齿轮是渗碳淬火齿轮(见图1)。其材料、啮合参数和技术要求如下:

材料为S17Cr2Ni2Mo;

齿面渗碳淬火处理,有效渗碳层深度为4.6mm;

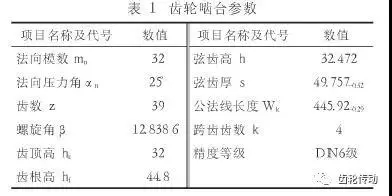

啮合参数见表1。

热处理措施如下:

锻件锻后采取正火处理,细化晶粒;

渗碳采取煤油滴注气体渗碳,渗层均匀;

渗碳后进行球化处理;

淬火为分液淬火;

淬火后进行低温回火,消除热应力。

磨齿工艺措施及磨削参数如下:

冷却油使用7#机油,流量为3001/min。

砂轮磨料为铬刚玉,粒度为60#,砂轮硬度为中软1(代号为K),结合剂为树脂。

砂轮修整器用单晶天然金刚石。

粗磨的磨削用量砂轮冲程速度v=48m/min

冲程次数n=v2 L=24次/min式中,L—齿轮总宽度,L=B+B1=800+182=982;B—同步齿轮宽度,B=800mm;B1—副齿轮宽度;B1=182mm。展成速度uw=swnw=10X22=220mm/min式中,sw—每个双行程允许的展成走刀进给量;sw=10mm,按ZSTZ25机床说明书选取;nw—双行程数(次/min)。

精磨的磨削用量砂轮冲程速度v=40m/min

冲程次数n=v2L=20次/min

展成速度uw=2swnw3=2X10X223=147mm/min

砂轮修整次数:粗磨时每磨10个齿,砂轮修整一次。精磨时每磨7个齿,砂轮修整一次。

吃刀深度ap:粗磨为0.05mm,半精磨为0.01mm,精磨为0.005mm。

采用上述工艺齿轮磨齿后齿面粗糙度达Ra0.8以下,并经着色探伤检查,齿面无条形裂纹和龟裂。这项技术有效地防止磨齿裂纹的产生,收到了预期的良好效果。

[本文观点非特殊说明,均有泰兴减速机-圆柱齿轮减速机整理原创所得,(转载必究)如要转载请保留相应的源地址,尊重他人劳动成果]