若您需订购圆柱齿轮减速机,或订购本公司配件请登陆我们的网站:www.txjsj82.com

销售服务热线:0523-87920287 87921086

公司传真:0523-87921086

公司地址:泰兴市泰兴镇姚王

E-mail:28344966@qq.com

圆柱齿轮减速机优化与仿真系统开发

发布时间:2017-01-11 12:46:00 点击:

圆柱齿轮减速机2017-01-11讯提出了优化设计与仿真建模相结合的方案,并利用VB2005与Pro/E软件开发了单级直齿圆柱齿轮减速机的优化设计与仿真系统,使优化设计的结果直接应用于仿真模型,实现了优化设计与仿真的自动化,缩短了产品设计的时间。

关键词:优化设计;仿真;VB2005;Pro/E

随着资源的日趋紧缺、原材料成本的增加以及机械性能要求达到最理想化的发展趋势,通过强度、刚度、可靠性、稳定性等性能校核而获得最终设计参数的设计方法逐渐被优化设计所取代.目前,已有很多学者通过不同的方法与手段研究了减速器的优化设计及圆柱齿轮的装配技术[1-2].优化设计是根据实际设计问题建立相应的数学模型及选择适当的优化方法,求解最佳的设计参数

以达到最理想的设计目标来解决传统设计的不足[3].由于设计的产品不能完全保证所要达到预期的要求,如果采用制造样机进行试验来检测产品性能指标,其耗资大,周期长,因此采用仿真技术解决此问题具有重要意义[4].若将优化与仿真结合在一个系统中,并使优化设计的结果自动应用于仿真,这不仅可以达到理想的设计目标,还能够很快验证设计参数的可行性,大大降低产品的设计时间

1 系统的基本要求

机械优化设计需要具有强大数学计算能力的软件,机械仿真需要具有较强图形建模能力的软件,为了能够实现优化与仿真的自动结合,就需要一个具有强大数学计算功能和图形建模功能的软件系统,使优化数据与仿真数据匹配.目前具有这种功能的软件很难找到,例如Matlab数学计算功能虽然强大,但图形建模能力差,而Pro/E图形建模能力虽强,但数学计算功能不足.为了解决这个矛盾,可以利用软件的接口,将数学计算软件和图形建模软件结合在一起,实现优化数据与仿真所需要的数据自动结合,进而实现优化与仿真的自动化.

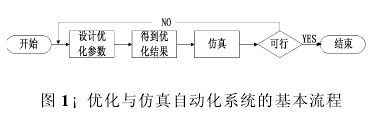

本文利用VB2005进行单级圆柱齿轮减速机最小体积优化,然后利用VB2005对PRO/E进行二次开发,使优化后的减速器参数能在PRO/E中自动生成所需模型.在不讨论调查分析、方案拟定等基本设计步骤的情况下,优化与仿真自动化系统的基本流程如图1所示.

2 优化设计

由于减速器工作条件和性能要求的不同,减速器可优化的目标较多,常见的有减速器体积最小、各级齿轮的承载能力最强等.机械优化设计在确定目标函数后,为了使优化迭代趋于合理,需要根据具体工作环境要求确定边界约束条件和性能约束条件,同时要选择适当的优化方法和合理的独立参数.如在单级圆柱齿轮减速机的体积最小为优化设计目标时,体积取决于齿宽、两个齿轮的齿数、模数、轴距、两个齿轮的齿轮轴直径;边界条件有不发生根切的最小齿轮齿数、齿轮模数、齿轮直径、轴距等条件;性能约束条件有接触应力与弯曲应力、最大挠度等条件.

3 Pro/E二次开发

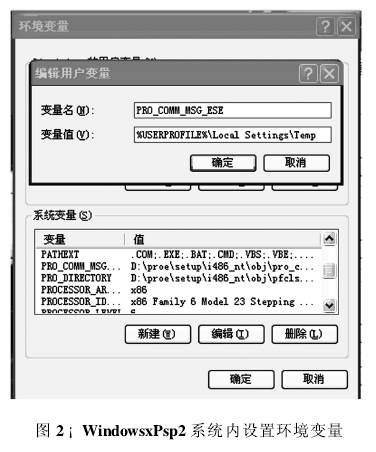

Pro/E是由美国PTC公司开发的三维造型仿真软件,并得到当今世界机械CAD/CAE/CAM领域的认可和推广,是当今最成功的CAD/CAM软件之一.成熟的CAD/CAM软件一般都有自己供用户使用的二次开发接口,Pro/E软件也为用户提供了丰富的二次开发工具,其中Pro/Toolkit是PTC为Pro/E制定的开发工具包,它提供了应用程序接口(API),使客户或第三方厂商具有扩展Pro/E功能的能力[5].利用VB API函数二次开发Pro/E环境的基本要求是:①安装windowsxPsp2专业版操作系统;②安装PTC公司的Pro/E野火4.0版本;③安装Visual studi-o2005软件.这样就能够在windowsxPsp2系统中设置VB2005,通过Pro/Toolkit应用程序在后台运行Pro/E以调用所需功能的环境,系统内设置环境变量如图2所示.

在计算机中设置好VB的编程语言环境后,利用VBA添加引用Pro/E VB API函数,这样在VB中就能够调用Pro/E内部函数,对Pro/E进行二次开发.当然,利VB2005对Pro/E开发方法较多,如调SQL数据库及使用AGW软件等,也可以达到优化后仿真的效果,本文不再此介绍这两种方法.

4 系统开发实例

4.1 系统开发

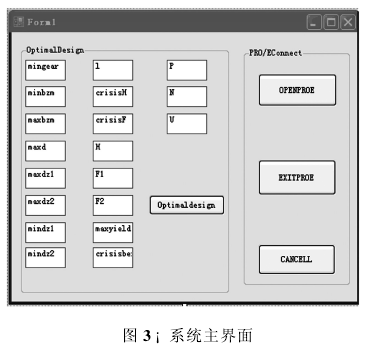

本文以单级直齿圆柱齿轮减速机为例,进行以体积最小为目标的优化设计与仿真,输入功率P=58 kW,输入转速n1=1 000 r/min,齿数比u=5,齿轮的许用接触应力[σ]H=550 MPa,许用弯曲应力[σ]F=400 MPa.根据需要,系统主界面分两大部分(如图3),左侧是优化设计界面,右侧是仿真界面.优化设计界面有19个输入项,包括功率、转速、许用应力值等,右侧可链接Pro/E界面.优化结果的显示分为2个部分,一部分为保留两位小数点的优化结果,另一部分为取整后的最优解

4.2 减速器优化设计

根据单级齿轮减速器几何形状尺寸及机械设计所需要满足的条件与要求,确定以齿宽b、小齿

轮齿数z,模数m、轴距以及小齿轮轴和大齿轮轴的直径d1、d2为独立参数,其他参数通过这6个独

立参数计算得到.设定减速器体积目标函数[3]:

minf(x)=0.25π[m2z21b-d2z1b+mz21u2b-d2z2b-0.8b(mz1u-10m)2+2.05bd2z20.05b (mz1u-10m-dz2)2+d2z2l+28d2z1+32d2z2](1)

在VB2005编程界面中设定好边界条件和收敛精度,利用惩罚函数计算编写优化程序,得到上

面6个独立变量的最优解依次为[212.3 22.48.16 318.5 101.3 130.0],将数据按规范取整,得[220 22 8 320 100 130].根据取整后的最优解解出其他仿真所需参数,如大齿轮齿数没有直接优化得出,齿数为小齿轮齿数和传动比的积等于110.

4.3 创建单级齿轮减速器模型

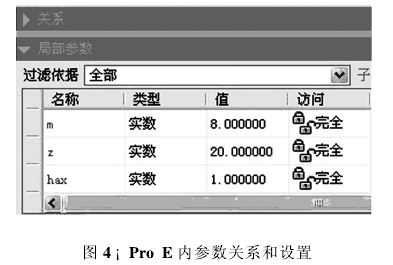

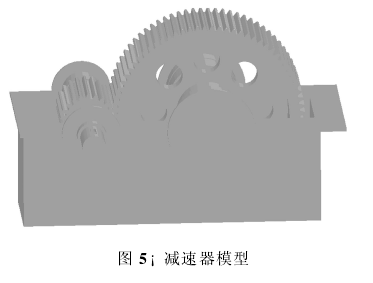

在Pro/E野火4.0版本中创建单机减速器基本模型,利用菜单中“工具—关系”设定好各参数的关系,如图4所示.例如设齿顶高为ha,局部参数中标明齿顶高系数hax的取值,关系中标明ha=hax*m,这样只需修改参数就能改变减速器模型的尺寸大小.用独立变量的最优值和其他参数替换减速器基本模型的局部参数值,刷新后就得到图5所示的装配仿真图形

5 结束语

减速器的优化和仿真是学术研究的热门课题,本研究将两种研究方法结合起来,提出了优化数据与仿真相结合的解决方案,实现了基于优化解的自动化仿真模型.利用VB2005与Pro/E软件开发的减速器的优化设计与仿真系统,缩短了减速器的设计时间,降低了设计成本

[本文观点非特殊说明,均有泰兴减速机-圆柱齿轮减速机整理原创所得,(转载必究)如要转载请保留相应的源地址,尊重他人劳动成果]